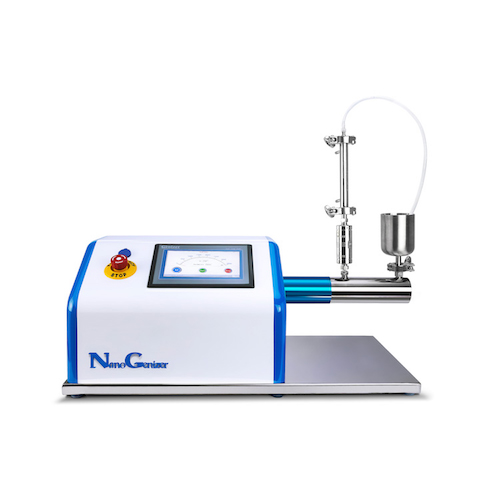

精准控制样品的均质粒径已成为制药、生物技术、新能源材料等领域的关键挑战。但传统均质技术往往因粒径分布不均、重复性差等问题,难以满足纳米产品的研发需求。而美国Genizer公司推出的NanoGenizer微射流高压均质机,通过其创新的核心技术与智能化设计,成功实现了对样品粒径的稳定控制,可将乳剂、脂质体、固液混悬液等物料精准均质至100纳米以下,为纳米材料的精准制备提供了突破性的解决方案。

技术核心:微射流金刚石交互容腔与对射流技术

美国Genizer NanoGenizer微射流高压均质机的核心突破在于其采用的微射流金刚石交互容腔。这种容腔内部具有固定几何形状的金刚石微孔道,最小孔径可达50微米。当物料经高压泵加速后,以超过500米/秒的微射流速度通过容腔时,会经历高频剪切、高能撞击、空穴效应等多重物理作用,使颗粒被高效破碎和均质化。

与传统均质阀的动态结构不同,金刚石容腔的固定内部结构确保了物料在处理过程中承受恒定峰值压力,避免了压力波动导致的粒径分布不均。此外,其对射流设计使两股物料在容腔内高速对撞,瞬间相对速度加倍,产生“对射爆炸效应”。这种设计不仅提升了破碎效率,还大幅降低了容腔磨损,延长了使用寿命。

精准控制:压力、温度与智能操作的协同

NanoGenizer高压均质机通过三大系统协同实现粒径的稳定控制:

1.压力精准调控:设备支持的可调压力范围,用户可通过触摸屏直接设置目标压力。高压流体在金刚石容腔内保持恒定压力,确保每一批次物料经受相同的剪切力,从而获得高度一致的粒径分布。

2.温度活性保护:可选配卫生级换热器,在均质过程中有效控制物料温度,防止热敏性成分(如蛋白质、活性分子)因高温失活。这一特性对于制药和生物技术领域至关重要。

3.智能化操作:设备集成PLC触控系统,用户仅需通过屏幕设置压力与处理参数,即可实现“一键操作”。系统支持自定义样品吸入量和自动停止条件,避免了传统均质机依赖人工调压的误差,实现了“傻瓜式”的精准控制。

性能优势:从重现性到线性放大的重大突破

1.重现性:得益于固定容腔设计与稳定压力输出,NanoGenizer在处理相同物料时,粒径结果的偏差率远低于传统均质阀设备。以脂肪乳为例,多次实验的粒径分布曲线几乎重叠,而阀式均质机结果波动显著。

2.线性放大能力:实验型设备与生产型设备采用相同的金刚石微孔道设计,确保从小试到大规模生产的效果一致性,解决了科研与产业化之间的衔接难题。

3.低样品量需求:模块化管路设计将残留量控制在约1毫升,且最小处理量仅5毫升。这对于昂贵或珍稀样品的研发具有重大价值。

应用场景:多行业的高效能解决方案

1.制药与生物技术:用于脂质体、纳米乳、细胞破碎等产品的制备,粒径可稳定控制在100纳米以下,符合GMP/FDA卫生标准。

2.新能源材料:在石墨烯、碳纳米管、锂电池导电浆料的分散中,实现颗粒均匀分布,提升材料导电性与稳定性。

3.精细化工:处理化妆品脂质包裹原料、化学机械抛光液等,解决纳米颗粒团聚难题。

综上,美国Genizer NanoGenizer微射流高压均质机通过金刚石容腔的稳定性、智能控制的准确性与模块化设计的灵活性,实现了粒径控制、能耗降低和效率提升的多重突破。